CONCEPTコンセプト

国産の理由

単にクオリティーを求める訳ではなく、単に面倒なワケでもない

当然1$というIPに魅力を感じた覚えもない

それは多種多様なフィールドへの適合と日々進歩するメソッド

さらには限りなく対象を絞り込むプロスペックモデルの必要性からくる我々の答えなのです。

企画から販売までの大きな5つのエレメントを全て自社で手がける事でしか可能とならない領域がある・・

その領域に身を置く事でしか表現出来ないルアーがある・・

それが我々のルアー作りにおける答えとプライドです。

クラシカルな手法と精密デジタルの融合

現代のモールドテクノロジーにおいて、造形に関して言えば理論上造形できない形状はありません。

近年ルアー業界でもCGによるデザインから3DCADCAMによるモールド加工が叫ばれてきました。

がしかしそれは最先端でなく、部品メーカーを中心とするスピード重視のモールド技術を流用したにすぎません。

我々DUO社では創立以来常にルアー開発における先端を追及してきました。

その結果、クラシカルな"ハンドカービング"によるマスター制作、高精度な3D計測機による精密複製能力、3DCADCAMを用いた精密加工など・・

これら異次元の技術を融合させ、ルアー開発におけるモールド技術の先端を追及し続けてきました。

我々の作るモノは部品ではない、

それ一つで仕事をする道具なのです。

LURE CREATION Design & Development

STEP.1マスター制作

実際に製品使用されるABSと同じ比重のABSの塊からアウトラインをハンドカービングし、全体のイメージやボリューム感を確認。3Dソフトは本体設計にはあえて加えない。

STEP.2アクションサンプル製作

削りだしたマスターをスキャニングしデータ化した後、マシン切削により複製を製作。幾つものウエイトやリップパターンを試し、基本スペック、アクションの方向性を決定。

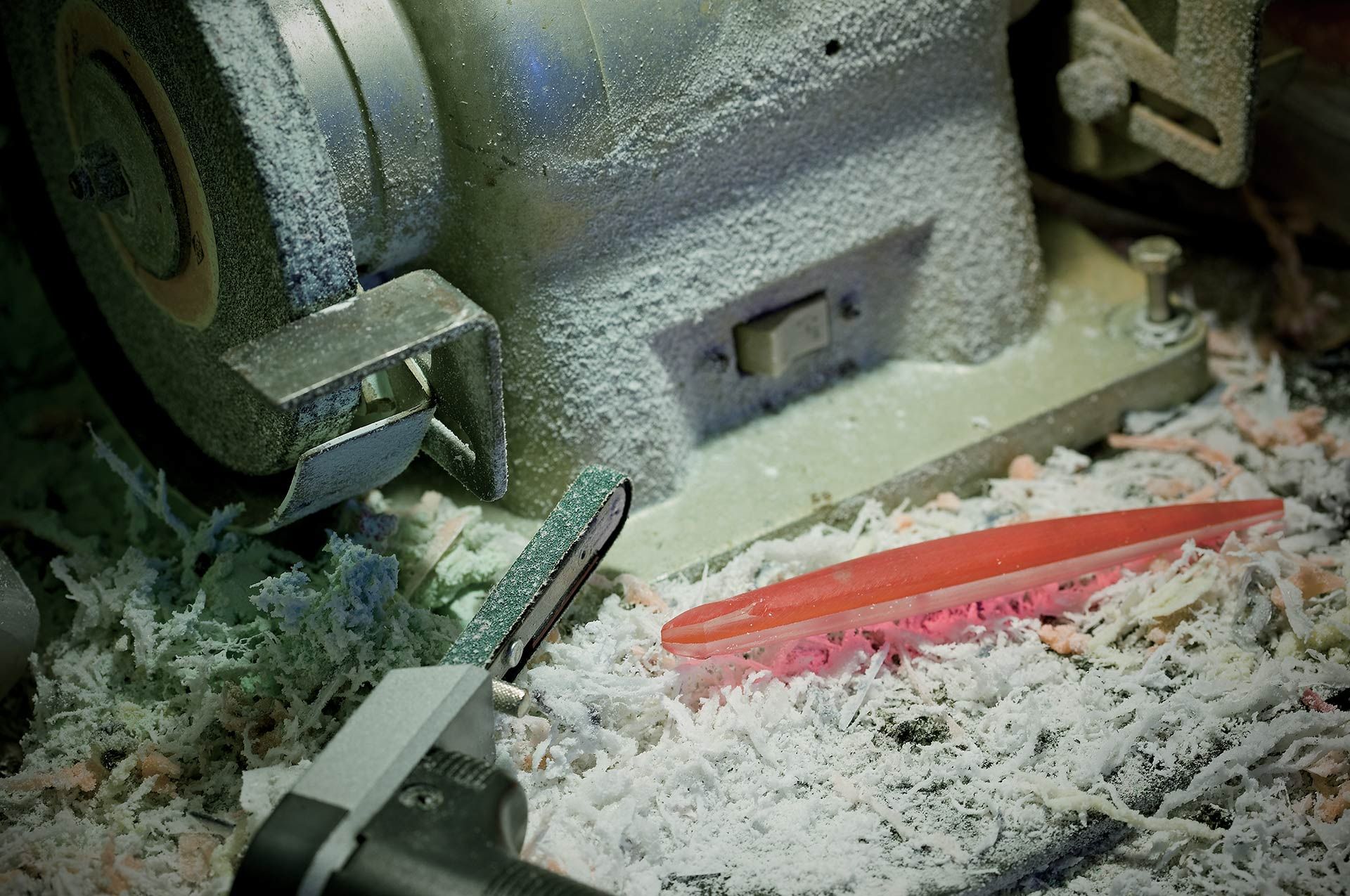

STEP.3電極加工

アクションサンプルをもとにアウトラインデータを測定し、柱状の純鋼製電極を切り出す。写真はベルトサンダーでの荒削状態。粗削りした電極をハンドドリル、精密ヤスリなどを用いて仕上げていく。

STEP.4電極仕上げ

仕上げられた電極。

CGデータによるマシン切削にはない曲線美が生まれる。

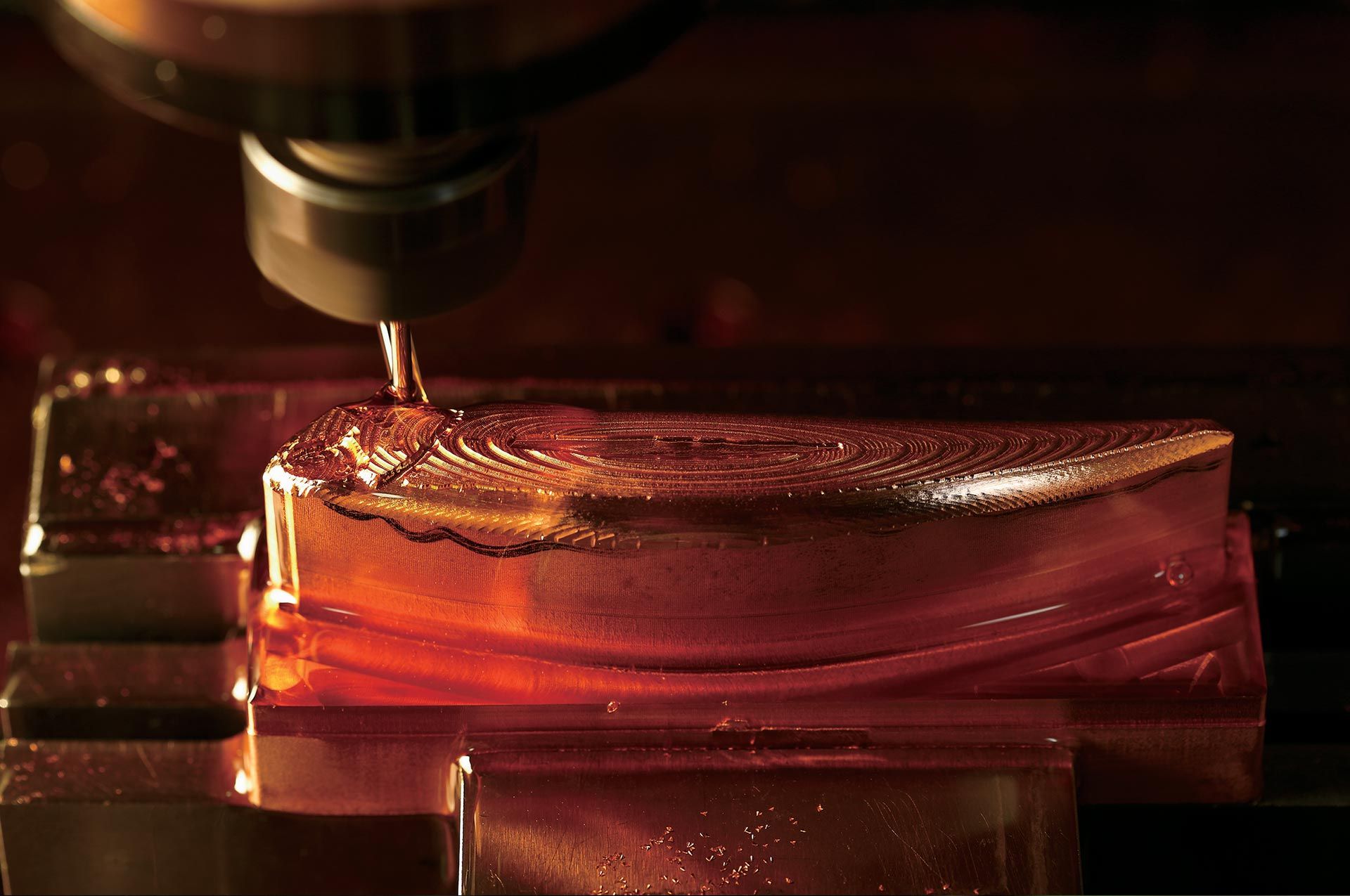

STEP.5反転データ製作

仕上げられた電極を1/1000接触型3D計測機器で精密スキャンし、金型加工用のデータを取得、ACTサンプルを元に内部構造(コア)等の図面化も同時に進める。

STEP.6反対側の切削加工

スキャンによって得られたデータを反転し、マシン切削により反対側の電極を製作。仕上げは手作業にて磨き上げる。

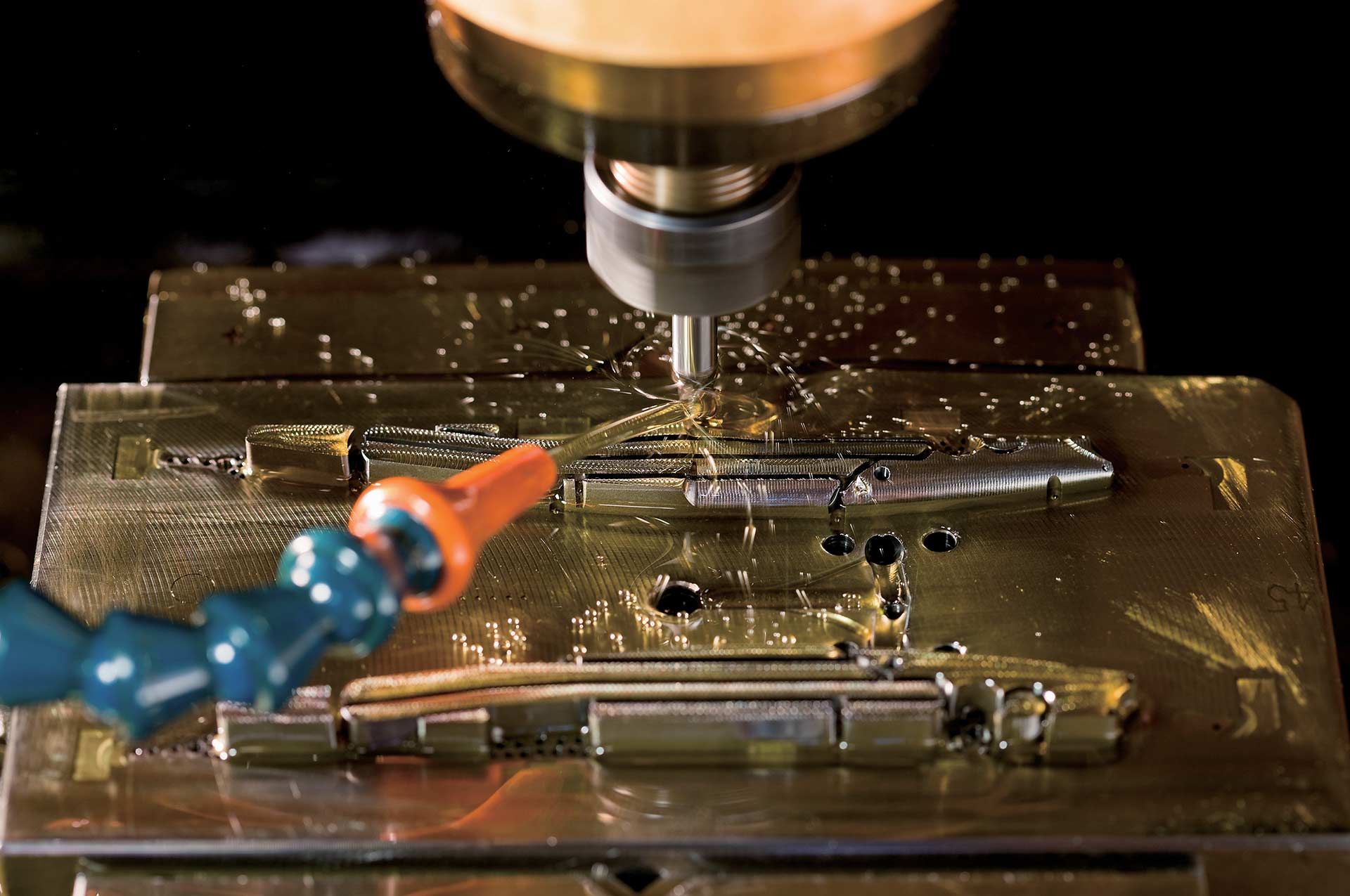

STEP.7リブ加工

ウエイトルームなどの固定スペースを形成する仕切り(リブ)をコア呼ばれる内側の金型パーツに直掘りする。この加工は1ST成形品サンプル取得後の場合も多い。

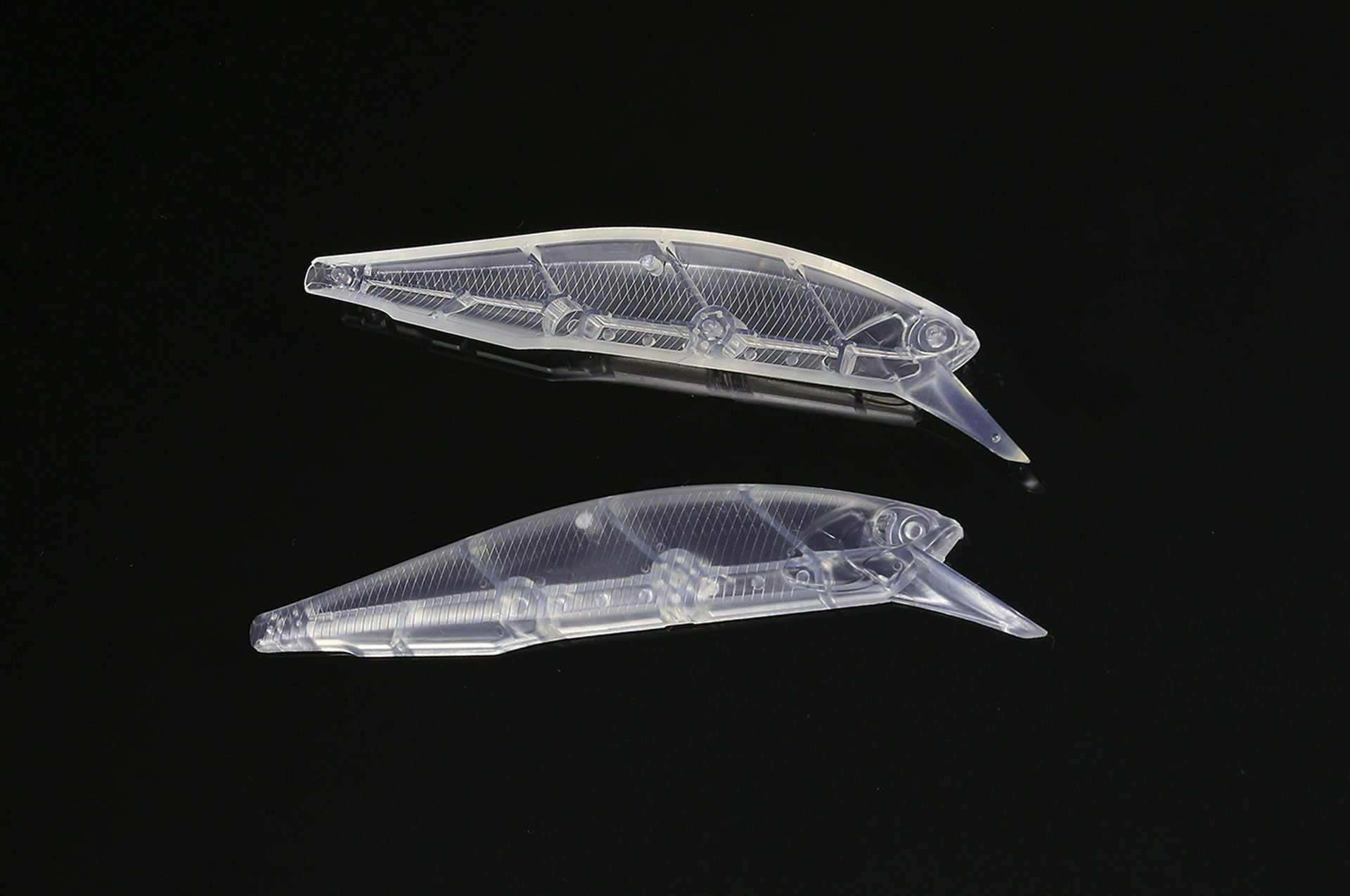

STEP.81ST成形品取得

成形品のファーストサンプル。この成形品をもとに様々なウエイト・リップパターンを製作し、アクションを煮詰めていく。